АСУ ТП и системы противоаварийной защиты (ПАЗ) на нефтегазовых объектах

АСУ ТП ГКС ВД Ванкорского нефтяного месторождения

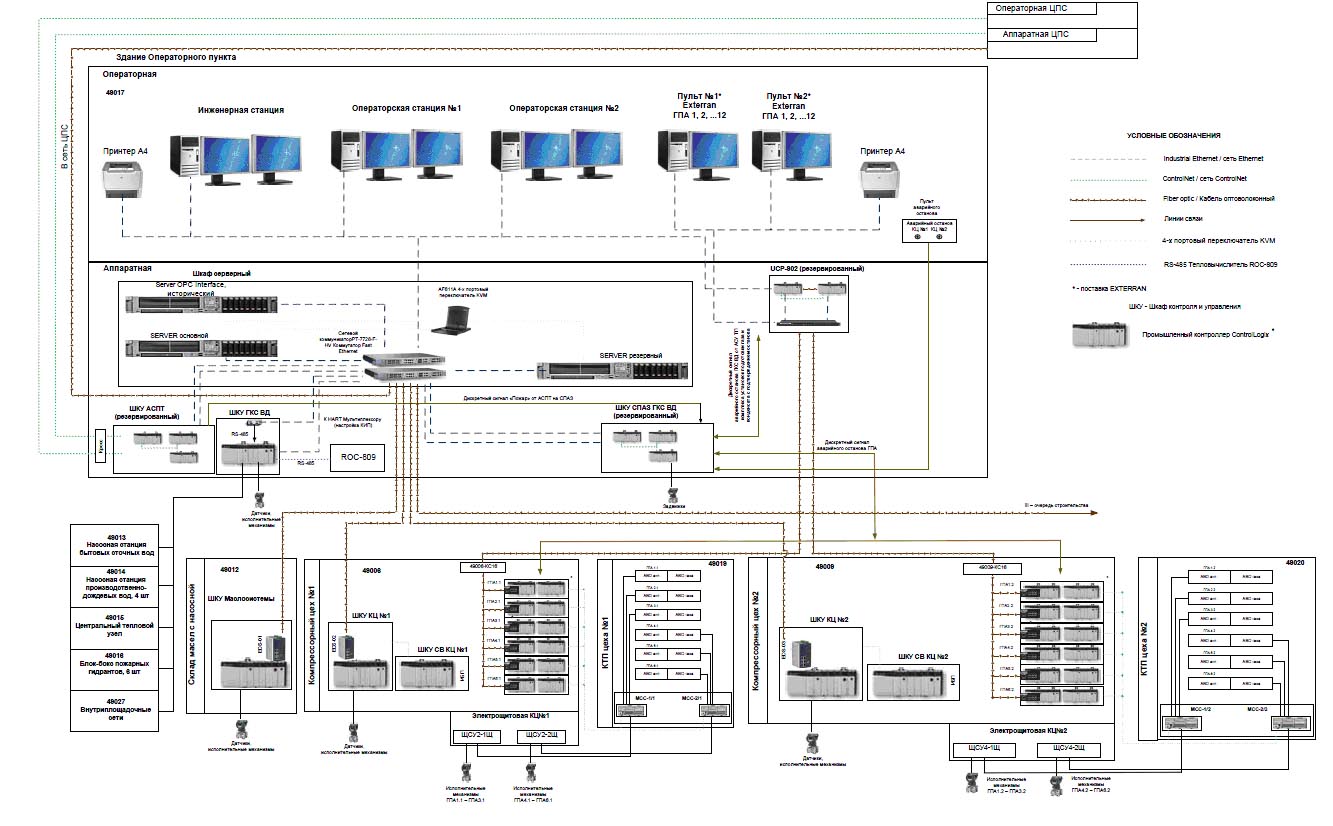

Компания «ПРАЙМ ГРУП» разработала проект АСУ ТП Газокомпрессорной станции высокого давления (ГКС) в составе центрального пункта сбора (ЦПС) Ванкорского нефтяного месторождения и поставку шкафов управления. В настоящее время ведутся пуско-наладочные работы.

АСУ ТП ГКС ВД предназначена для управления процессом закачки добываемого вместе с нефтью углеводородного газа в нефтегазовые пласты для поддержания пластового давления. АСУ ТП ГКС ВД обеспечивает оперативный персонал и другие службы предприятия оперативной и достоверной информацией, удерживает технологические процессы в заданных режимах работы посредством выработки и реализации управляющих воздействий на технологическое оборудование в соответствии с принятыми критериями управления.

АСУ ТП ГКС ВД представляет собой трехуровневую систему управления. Первый уровень состоит из датчиков КИПиА и исполнительных механизмов; второй уровень включает в себя программируемые логические контроллеры (ПЛК); третий уровень включает устройства сбора данных, оперативного мониторинга и управления.

Контроль и управление технологическими процессами осуществляется из Операторной ГКС ВД. Система выполнена в виде 8 шкафов управления.

Подсистема РСУ

Задачей подсистемы РСУ является непрерывный контроль и управление технологическими процессами. Подсистема выполнена базе четырех контроллеров, обеспечивающих контроль и управление двумя компрессорными цехами, складом масел и общестанционным оборудованием. Контроллер поддерживает «горячую» замену модулей ввода/вывода.

Подсистема ПАЗ

Задачей подсистемы является предотвращение аварийных ситуаций на объекте, ввод резерва в случае отказа оборудования, своевременная сигнализация опасных состояний оборудования, неисправностей, безопасный останов и перевод в безопасное состояние технологического оборудования в случае аварийной ситуации. Подсистема выполнена на базе резервированного контроллера с возможностью «горячей» замены модулей ввода/вывода.

C 2009г. выполнено проектирование и поставка оборудования. С марта 2012г. идут пуско-наладочные работы.

В качестве элементной базы для построения АСУ ТП используется семейство контроллеров серии ControlLogix фирмы Allen-Bradley, являющейся одним из брендов компании Rockwell Automation.

В состав системы входят:

- контроллеры полевого уровня, обеспечивающие прием сигналов от датчиков и выдачу управляющих воздействий на исполнительные механизмы;

- резервированный сервер визуализации;

- сервер базы данных;

- сервер OPC;

- резервированный АРМ оператора;

- инженерная станция для дальнейшего технического обслуживания системы.

На ответственных участках применён принцип бесконтроллерного управления с использованием технологии Foundation Fieldbus. Данная полевая шина позволяет организовывать контуры регулирования между датчиком и исполнительным механизмом напрямую, минуя управляющий контроллер. В случае отказа контроллера контуры регулирования сохраняют работоспособность.

Общее число сигналов по всей системе АСУ ТП ГКС ВД порядка 5000.

Непосредственный контроль и управление технологическими процессами осуществляется из Операторной ГКС ВД. Структура комплекса технических средств определена, исходя из территориального расположения технологического оборудования. Для обеспечения гибкости в разработке и снижения эксплуатационных затрат, комплекс технических средств строиться на унифицированном оборудовании и ПО, выпускаемых большими партиями известных производителей. Это позволило создать гибкую систему диспетчеризации как основу для дальнейшего расширения функциональных возможностей.

Структурная схема АСУ ТП ГКС ВД:

АСУ ТП базы ГСМ УМТС (ОАО «Сибнефть-Ноябрьскнефтегаз», г. Ноябрьск)

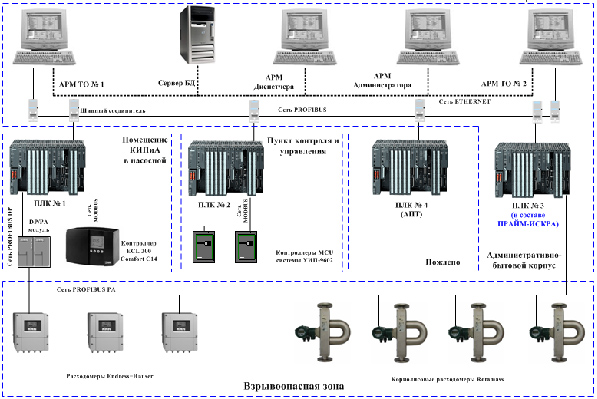

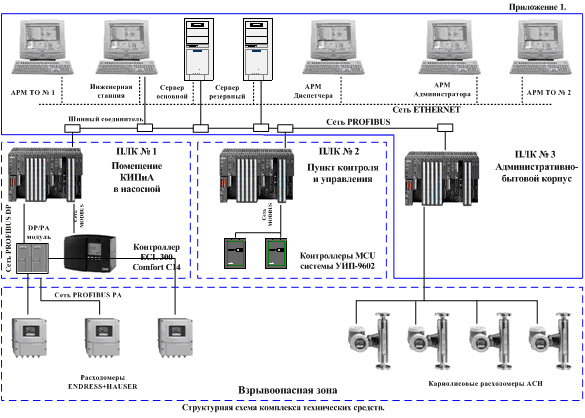

«ПРАЙМ ГРУП» завершила комплекс работ по созданию АСУ ТП нефтебазы.

Проект выполнен на базе программно-технических средств Siemens и Wonderware контроллеры SIMATIC S7-400, SCADA – InTouch. В качестве полевого оборудования (КИПиА) используются датчики Yokogawa, Endress+Hauser, Метран.

Для учета нефтепродуктов в резервуарах применена гибридная схема учета на базе датчиков давление EJA и измерительной системы «ГАММА-НБ». Данное решение позволило повысить точность учета в резервуарах по массе по сравнению с объемно-массовым методом.

В качестве датчиков для измерения принимаемых и отпускаемых нефтепродуктов используются кориолисовые массовые расходомеры, обеспечивающие высокую точность. Контроллеры S7-400 и серверы (основной и резервный) баз данных объединены в промышленную сеть Profibus. Автоматизированные рабочие места товарных операторов и управленческого персонала подключены к серверу баз данных по сети Ethernet.

Для систем автомобильного налива используются автоматизированные комплексы АСН-10ВГ производства ОАО «ПРОМПРИБОР» (г. Ливны), доукомплектованные кориолисовыми расходомерами и сертифицированным измерительно-вычислительным комплексом «ПРАЙМ-ИСКРА». Данная установка внесена в реестр средств измерений № 30842-05 и допущена к применению в Российской Федерации.

Функции системы:

- автоматизированный контроль технологических параметров;

- управление агрегатами и исполнительными механизмами, установленными на площадках приема, хранения и налива ГСМ по группам и маркам;

- оперативный учет нефтепродуктов в резервуарах.

Разработка ПО АРМ АСУТП Ноябрьской нефтебазы для контроля и управления измерительным комплексом УПН-10

Автоматизированная система управления технологическими процессами базы ГСМ г. Ноябрьск предназначена для автоматизации процессов приёма, хранения и отпуска нефтепродуктов.

Система обеспечивает отображение технологической информации в реальном времени, управление технологическим оборудованием (насосы, задвижки, шаровые краны) в дистанционном режиме, световую сигнализацию выхода значений технологических параметров за допустимые пределы, а также частичное ведение документооборота базы ГСМ (формирование актов приёма нефтепродуктов, товарно-транспортных накладных и других документов).

Для автоматического ввода присадок, в основной продукт, непосредственно во время налива в цистерну по ранее заданному процентному соотношению присадки, относительно основного продукта, используется комплекс измерительный УПН-10 со следующими параметрами:

- максимальный расход (при полностью открытом клапане), л/мин, не более — 10;

- минимальный расход (при импульсной работе клапана), л/мин, не менее — 5;

- минимальный объем заданной порции присадок, л, не менее — 0,5;

- температура окружающей среды климатического исполнения У2, 0С от -40 +50;

- температура окружающей среды климатического исполнения ХЛ2, 0С от -60 +50;

- мощность двигателя электронасоса, кВт — 1,1;

- электрическая мощность, потребляемая устройством подогрева кВт, не более -1,2;

- напряжение питания электронасоса, В — 380;

- напряжение питания устройства подогрева; В — 220;

- частота питающей сети, Гц — 50.

Связь АРМ с комплексом измерительным УПН-10 реализована через OPC-сервер по протоколу MODBUS RTU, по средствам использования 1-портового преобразователя RS-485 в USB фирмы MOXA.

АРМ оператора обеспечивает контроль и управление операциями автоматического ввода присадок со следующими функциями:

- набор процентного содержания присадки;

- автоматический расчет объема присадки в зависимости от наливаемого объема базового продукта;

- возможность задания дозы присадки в ручном режиме;

- остановка процесса отпуска НП по команде оператора (пауза);

- возможность продолжения отпуска с текущего значения отпущенной дозы после остановки (паузы).

Для контроля процесса отпуска НП предусмотрен постоянный вывод информации о состоянии установки налива на монитор АРМ оператора:

- установка налива свободна (ожидание разрешения);

- идет отпуск (налив начат);

- аварийного состояния контроллера УПН-10 (ошибка);

- потеря связи с контроллером ЦБУ (отсутствует связь);

- отображение наливаемого объема присадки;

- отображение накопления суммарного количества присадки.

ФГУП 18 Центральный научно-исследовательский институт.

Аппаратно-программный имитатор АСУ ТП предприятия.

«ПРАЙМ ГРУП» успешно разработал проектную документацию, чертежи, а так же осуществил изготовление, поставку и передал в опытную эксплуатацию стенд для ФГУП 18 Центральный научно-исследовательский институт «Аппаратно-программный имитатор АСУ ТП предприятия». Комплекс состоит из фрагмента реальной АСУ ТП с элементами сетевой защиты от злоумышленников.

Основным требованием при разработке лабораторного стенда, было: соответствие современным требованиям и тенденциям с точки зрения принципов организации АСУ ТП и использования распространенного технического и программного обеспечения.

Аппаратно-программный имитатор АСУ ТП предприятия обеспечивает:

- имитацию технологического процесса;

- сбор данных о контролируемом технологическом процессе;

- управление технологическим процессом, реализуемое на основе собранных данных и правил.

Общая схема АПИ АСУ ТП включает нижний уровень (непосредственно оборудование, технические устройства, измерительные приборы, с которыми связан программируемый логический контроллер, управляемый в свою очередь локальными АРМ, локальные базы данных реального времени), транспортный уровень (различные по архитектуре сети передачи данных), верхний уровень (серверы приложений и баз данных, архивы накапливаемых данных, обработки событий и команд управления, диспетчерские пульты).

АПИ АСУ ТП состоит из трех основных структурных компонентов: стойки с оборудованием, осуществляющей обработку задач (управление) в режиме реального времени; операторских станций — диспетчерский пункт управления; коммуникационной системы (каналы связи), реализованной на базе ТСР/IP.

АПИ АСУ ТП имеет типовую систему защиты, применяемую в АСУ ТП (маршрутизатор, межсетевой экран и пр.).

Для восстановления АПИ АСУ ТП предусмотрено специализированное ПО.

Все функции, выполняемые АПИ АСУ ТП, реализованы аппаратно-программными

средствами и определяются программой, записанной во внутренней памяти контроллера.

Техническое обслуживание (текущее и периодическое) производится с целью обеспечения работоспособности оборудования в период его эксплуатации и после ремонта.

Работы по обслуживанию, связанные с демонтажем, поверкой и ремонтом оборудования, должны выполняться персоналом специализированных организаций.

Операторские станции (ОС) организованы на базе персональных компьютеров, включающих в свой состав графические дисплейные устройства (мониторы) и основные средства диалога оператора с системой.

ОС имеет возможность:

- распечатки накладных с использованием внешних шаблонов, протоколов измерений за сутки, месяц;

- подключения через стандартный интерфейс к локальной компьютерной сети.

Химическое предприятие ООО «ДАУ ИЗОЛАН» г. Владимир.

АСУ ТП Производство полиуретанов.

«ПРАЙМ ГРУП» совместно с «Siemens» успешно реализовала проект по внедрению автоматизированной системы управления технологическим процессом (АСУ ТП) на новом заводе по производству полиуретана компании «ДАУ-ИЗОЛАН» во Владимире.

Производственный комплекс компании «ДАУ-ИЗОЛАН» является одной из самых высокотехнологичных производственных площадок по выпуску полиуретановой продукции в мире. Завод построен по современной технологии с учетом последних требований к химическим объектам. Не менее высокие требования ставились и подрядчикам, одним из которых является компания «ПРАЙМ ГРУП».

В ходе реализации проекта были выполнены работы по сборке, монтажу и тестированию шкафов контроллерного оборудования АСУ ТП. А так же работы по прокладке и подключению медного и волоконно-оптического кабеля для промышленных сетей (PROFIBUS, Industrial Ethernet). Верхний уровень системы управления реализован на программно-аппаратных средствах компании «Siemens AG».

Кроме того, сотрудниками «ПРАЙМ ГРУП» была проделана огромная работа по адаптации проектной и рабочей документации – приведение её в полное соответствие действующим нормативным документам Российской Федерации: Государственным стандартам РФ (ГОСТ), правилам безопасности (ПБ, ППБ и др.), строительным и другим нормам и правилам РФ (СНиП, СанПиН, ПУЭ, НПБ и др.), регулирующим вопросы проектирования, строительства и реконструкции. При разработке технических решений обязательно учитывались требования и пожелания Заказчика, в которых отсутствуют противоречия требованиям нормативных документов.

АСУ ТП позволяет управлять технологическим процессом, поддерживать оптимальный режим работы технологических аппаратов и учета промежуточных данных, формировать и выдавать отчетную и архивную документацию, проводить диагностику измерительного оборудования.

Внедренная система на заводе «ДАУ ИЗОЛАН» предназначена для контроля и управления технологическим оборудованием данного объекта, а также его защиты в случае возникновения аварийной ситуации. АСУ ТП обеспечивает автономное поддержание заданного режима работы технологического оборудования и его изменение по командам с автоматизированного рабочего места оператора-технолога и по каналам телемеханики из местного диспетчерского пункта.

Современный производственный комплекс «ДАУ-ИЗОЛАН» — совместный проект американской многоотраслевой химической компании «ДАУ» и владимирских производителей полиуретанов компании «ИЗОЛАН». На заводе находят применение самые современные технологии производства. Новое предприятие производит широкий ассортимент полиуретановых компонентов для получения жестких, эластичных и интегральных пенополиуретанов, полиуретановых клеев, эластомеров, находящих применение в самых различных областях промышленности: в строительстве, автомобилестроении, мебельной и обувной промышленности, а также в производстве бытовой техники.